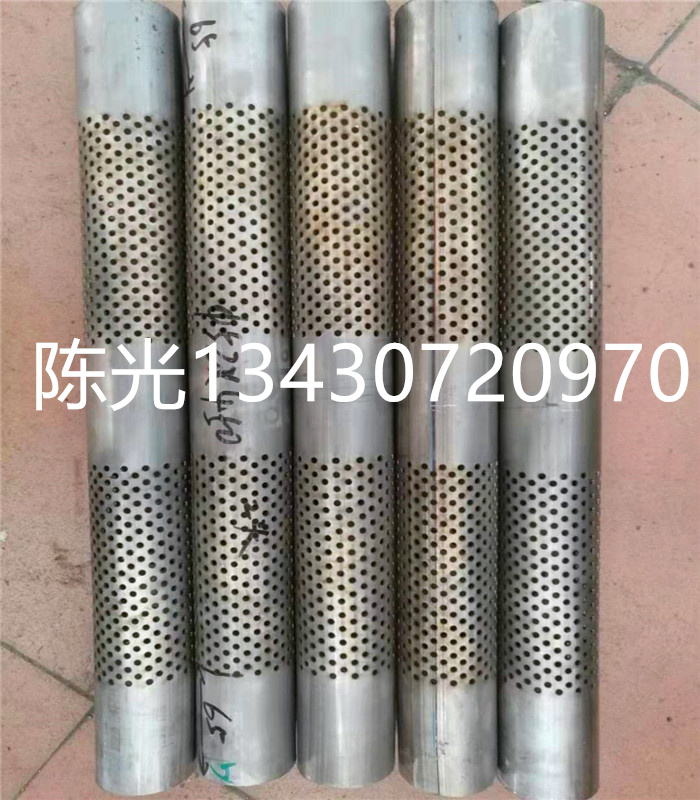

微孔筛网板打孔加工,筛网细孔加工,筛网小孔加工微孔筛网板打孔加工,筛网细孔加工,筛网小孔加工微孔筛网板打孔加工,筛网细孔加工,筛网小孔加工微孔筛网板打孔加工,筛网细孔加工,筛网小孔加工微孔筛网板打孔加工,筛网细孔加工,筛网小孔加工

云鼎激光打孔小孔0.01MM,一秒100个孔。

激光打孔工艺过程。

步,详细了解打孔材料及打孔要求。

第二步,模拟实验与检测。

第三步,设计便利、快捷的工装夹具。

第四步,程序设计。

第五步,实施有效的打孔加工及必要的检测。

影响打孔质量的主要参数。

激光打孔的过程是激光和物质相互作用的极其复杂的热物理过程。因此,影响激光打孔质量的因素很多。为了获得高质量的孔,应根据激光打孔的一般原理和特点,对影响打孔质量的参数进行分析和了解。这些参数包括:激光脉冲的能量,脉冲宽度,离焦量,脉冲激光的重复频率,被加工材料的性质。

激光打孔参数应用:

由于激光具有高能量,高聚焦等特性,激光打孔加工技术广泛应用于众多工业加工工艺中,使得硬度大、熔点高的材料越来越多容易加工。例如,在高熔点金属钼板上加工微米量级孔径;在硬质碳化钨上加工几十微米的小孔;在红、蓝宝石上加工几百微米的深孔以及金刚石拉丝模具、化学纤维的喷丝头等。利用激光在整个在空间和时间上高度集中的特点,经而易举地可将光斑直径缩小到微米级,从而获得100~1000W/cm2的激光功率密度。如此高的功率密度几乎可以在任何材料实行激光打孔。 通常激光打孔机由五大部分组成:固体激光器、电气系统、光学系统,投影系统和三坐标移动工作台。五个组成部分相互配合从而完成打孔任务。

固体激光器主要负责产生激光光源,电气系统主要负责对激光器供给能量的电源和控制激光输出方式(脉冲式或连续式等),而光学系统的功能则是将激光束地聚焦到工件的加工部位上。为此,它至少含有激光聚焦装置和观察瞄准装置两个部分。投影系统用来显示工件背面情况。工作台则由人工控制或采用数控装置控制,在三坐标方向移动,方便又准确地调整工件位置。工作台上加工区的台面一般用玻璃制成,因为不透光的金属台面会给检测带来不便,而且台面会在工件被打穿后遭受破坏。工作台上方的聚焦物镜下设有吸、吹气装置,以保持工作表面和聚焦物镜的清洁。

激光小孔加工,激光打孔加工,激光细孔加工,激光打孔加工,细孔加工,微孔加工,激光打孔

精密激光打孔机是利用激光技术和数控技术设计而成的一种打孔专用设备。

激光打孔机由五大部分组成:半导体激光器、电气系统、光学系统,投影系统和三坐标移动工作台。五个组成部分相互配合从而完成打孔任务。

半导体激光器主要负责产生激光光源,电气系统主要负责对激光器供给能量的电源和控制激光输出方式(脉冲式或连续式等),而光学系统的功能则是将激光束地聚焦到工件的加工部位上。为此,它至少含有激光聚焦装置和观察瞄准装置两个部分。投影系统用来显示工件背面情况。

工作台则由人工控制或采用数控装置控制,在三坐标方向移动,方便又准确地调整工件位置。工作台上加工区的台面一般用玻璃制成,因为不透光的金属台面会给检测带来不便,而且台面会在工件被打穿后遭受破坏。工作台上方的聚焦物镜下设有吸、吹气装置,以保持工作表面和聚焦物镜的清洁。

激光打孔的优势:

1.非接触式工艺:激光钻孔是一种非接触式工艺,因此消除了钻孔振动对材料造成的损伤。

2.无切屑:当工件暴露于激光下时,制成工件的材料将熔化。同时,熔化的材料将蒸发到周围的环境中。这意味着激光钻孔不会像其他钻孔过程那样产生切屑。

3.控制:我们可以控制激光束的光束强度、热量输出和持续时间。这有助于创建不同的孔形状并提供高精度。

4.高纵横比:电路板上钻孔的重要参数之一是纵横比。它是钻孔深度与孔直径之比。由于激光可以创建直径非常小的孔,因此它们提供了高纵横比。典型的微孔具有 0.75:1 的纵横比。

5.多任务处理:用于钻孔的激光机也可用于其他制造工艺,如焊接、切割等

激光辅助工艺。

激光辅助工艺。

为了提高激光打孔的精度,有时需要采用一些辅助的工艺工序和工艺措施,

(1)在工件的表面施加一个正向压力,或是在工件的反面装一个低压仓,可有助于打孔过程中清除汽化材料并增加液相的排出。

(2)在工件下面的位置装一个光电探测器,可以及时探测到工件穿透与否。

(3)利用液体薄膜或金属铂覆盖工件,能够使孔的锥度减小,并防止液相飞溅。

(4)为了及时防止熔化物积聚在孔里,可以把汽化温度低于被加工材料熔化温度的物质放到被加工工件的后面。

(5)利用激光作为加工工具在工件上打毛孔,再用其它方法达到所需要的精度。目前一般采用的有金刚砂的机械加工,用冲头、金属丝进行孔径精加工,化学腐蚀方法等等。

具有激光功率稳定、光束模式好、峰值功率高、率、低成本、、稳定、操作简便等特点。

根据小孔的尺寸范围划分为六档:

小孔:1.00~3.00(mm);

次小孔:0.40~1.00(mm);

超小孔:0.1~0.40(mm);