直接驱动技术可以实现位置精度,而几维护成本低,具有无可比拟的竞争优势。

齿轮传动的弊端

在齿轮传动下,机床分度工作台使用标准的旋转电机联接到直角齿轮箱上。

齿轮啮合时齿面间会留有间隙,称为齿隙,即一个齿轮在不影响与它的啮合的齿轮的情况下可以承受的震动。当加速传动时齿隙会变大,减速传动时会减小。因此它对系统会产生不好作用,影响输出轴的精度。当工件进行精加工时,传动系中的齿隙就会将其固有的确性差的问题暴露出来。

直接驱动的特点

所谓直接驱动就是将直接驱动机床床身旋转电机(DDR)或改接驱动直线电机(DDL)直接耦合或连接到从动负载上,从而实现与负载的刚性耦合。

由于取消了传动皮带和齿轮箱等部件,直接驱动的结构设计从根本上改变厂原有的旋转电机加丝杠结构,除了机械传动带来的间隙、柔性及与之相关的系列问题,具有免维护、高刚度、无需润滑、定位精度高、速度平稳、运行安静等优点,大大提高了设备的生产率和可靠性。同时,由于装配紧凑、零部件少、安装和使用便捷,还能够帮助OEM 厂商快速将产品推向市场。

直接驱动技术的应用

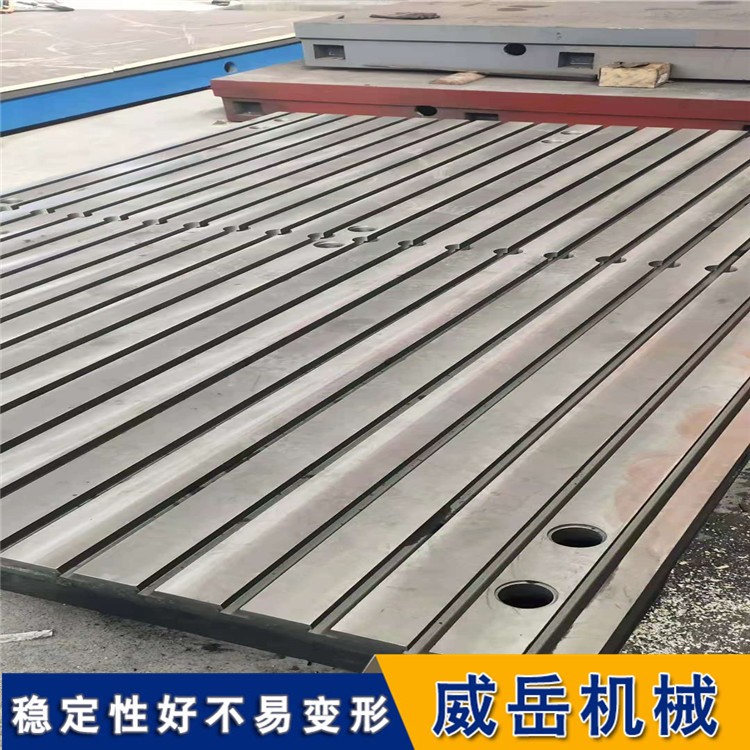

丹纳赫传动定制的直接驱动电机,铸铁平台拥有很好的整体包装密度和较高的磁数。其结果是在很小的空间内能够实现较高的持续转矩和较低的运转温度。定制的电磁提供了低的顿转转矩和谐波变形,其结果是实现了平滑运动和低脉动。为了突显其优势,电机电枢被预先安装在了客户工作台的外壳里,表面凸凹不平的包装方法可以获得高导热性。顾客工作台外壳内还装有一套完整的液体冷回路,用于电机在高转短状态下的冷工作。

在标准工业机床控制 器和高分辨率编码器的条件下,将定制的电机加速到比正常速度快5倍的高设计载荷,进行位置精度试验,结果表明,与齿轮驱动系统相比,在几弧秒的范围内,其重复精度有了数量级的提升,初始精度等级也没有因为分度工作台直接驱动器的工作时间超长而改变或下降。在工作台设计中,仅有的易损件是一个大容量的十字滚柱轴承,而该轴承的免费维护期很长。作为选项的轴密封件可以在外部进行更换而无需拆卸工作台。在工作台咨询17736965167一侧去除了齿轮箱空间,因此比同转矩等级的竞争产品占用空间更小。